Yüzey montaj teknolojisi (SMT), günümüzde elektronik endüstrisinde yaygın olarak kullanılan bir montaj sürecidir. Ancak, SMT dizgi sürecinde bazı yaygın hatalarla karşılaşmak mümkündür. Bu hataların tanınması ve çözülmesi, üretim verimliliğini artırabilir.

İşte SMT dizgi sürecinde sık karşılaşılan hatalar ve çözüm önerileri:

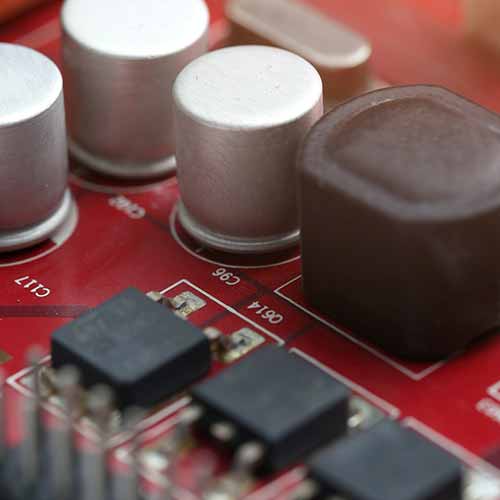

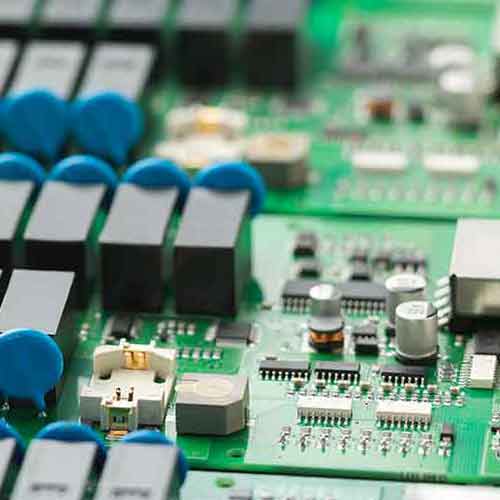

1. Lehim Hataları:

Eğik veya Kötü Lehimlenmiş Bileşenler: Bu durum, bileşenlerin düzgün bir şekilde yerleştirilmemiş olabileceğini veya lehimleme sırasında uygun sıcaklık ve akıcılık değerlerinin sağlanmamış olabileceğini gösterebilir.

Kısmi Lehimleme: Bazı durumlarda, lehimleme işlemi yetersiz veya eksik olabilir. Bu durum, lehim hatalarına neden olabilir.

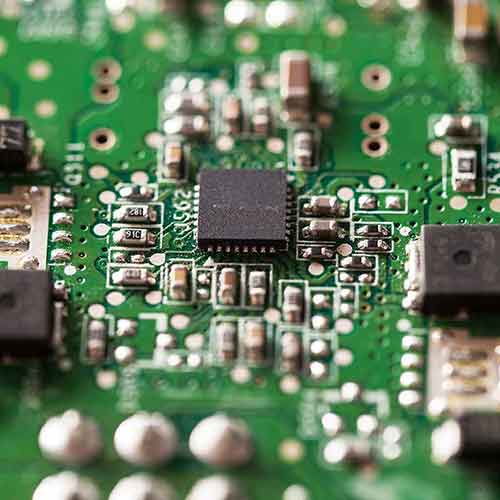

2. Bileşen Konumlandırma Hataları:

Yanlış Yerleştirilmiş Bileşenler: Bileşenlerin yanlış yerleştirilmesi, devre kartının çalışma performansını olumsuz etkileyebilir.

Bileşen Kayması: Yeterli yapışkan veya uygun yerleştirme olmadığında bileşenler montaj sırasında kayabilir.

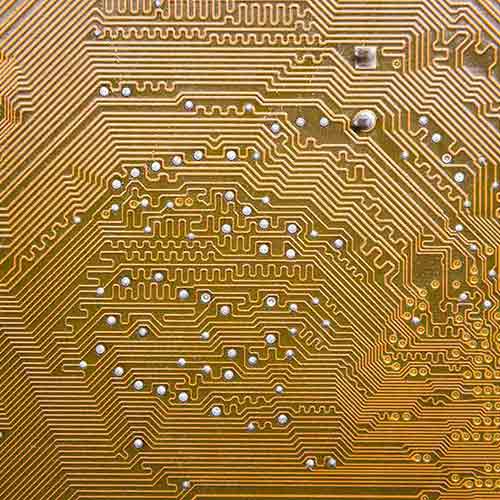

3. Pasta Baskı Hataları:

Pasta Kalıntıları: Pasta baskı sürecinde kalıntılar oluşması, lehim boyunun düzensiz olmasına ve sonrasında lehimleme hatalarına neden olabilir.

Pasta Kusurları: Pasta baskı kalıplarının düzgün olmaması veya pasta kalınlığının yetersiz olması gibi problemler pasta baskı hatalarına neden olabilir.

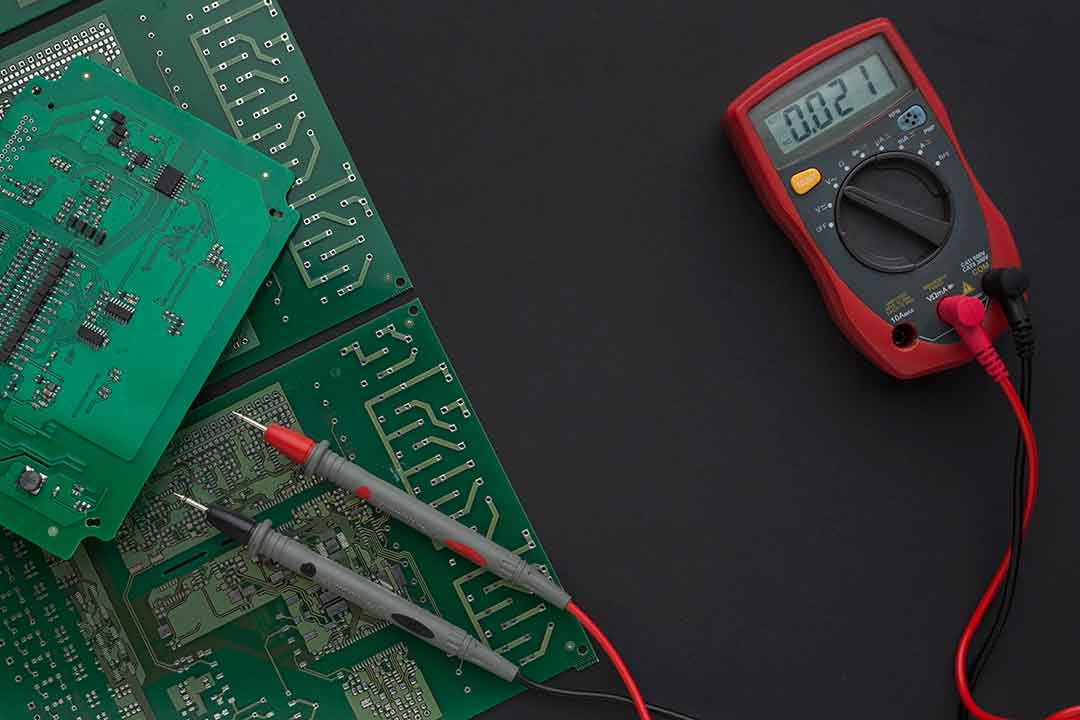

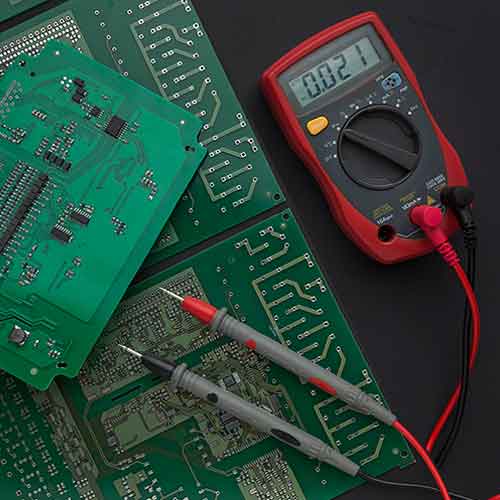

4. Ekipman Problemleri:

Lehimleme Fırınının Düzgün Çalışmaması: Lehimleme fırınının sıcaklığının düzensiz olması, lehimleme sonrası bileşenlerin performansını etkileyebilir.

Yerleştirme Makinesi Problemleri: Yerleştirme makinesinin hassasiyet problemleri, bileşen yerleştirme hatalarına neden olabilir.

Çözüm Önerileri:

- Kaliteli ekipman kullanımı ve düzenli bakımın yapılması,

- Sürekli eğitim ve deneyimli personel istihdamı,

- Kalite kontrol süreçlerinin iyileştirilmesi,

- Standart iş prosedürlerine bağlı kalınması.

Yüzey montaj teknolojisi yani SMT dizgi sürecinde karşılaşılan hataların tanınması ve çözümlenmesi, üretim verimliliğini artırabilir ve kaliteyi yükseltebilir. Her bir hatanın temel nedeni analiz edilerek, SMT dizgi yaparken sürekli iyileştirme adımlarıyla bu hataların tekrarlanmasının önüne geçilebilir.